Application du transmetteur de pression différentielle

Application deTransmetteur differentiel de pression

Situation de base

La cellule de repolarisation électrolytique est le premier dispositif d'électrolyse à membrane ionique à circulation forcée mis en service dans une usine, avec une production annuelle prévue de 2x10⁴t de soude caustique. L'équipement principal est constitué de deux électrolyseurs à membrane ionique MBC, le milieu de travail est : saumure, magnétisme, chlore, hydrogène. L'appareil a été mis en service en janvier 2008.

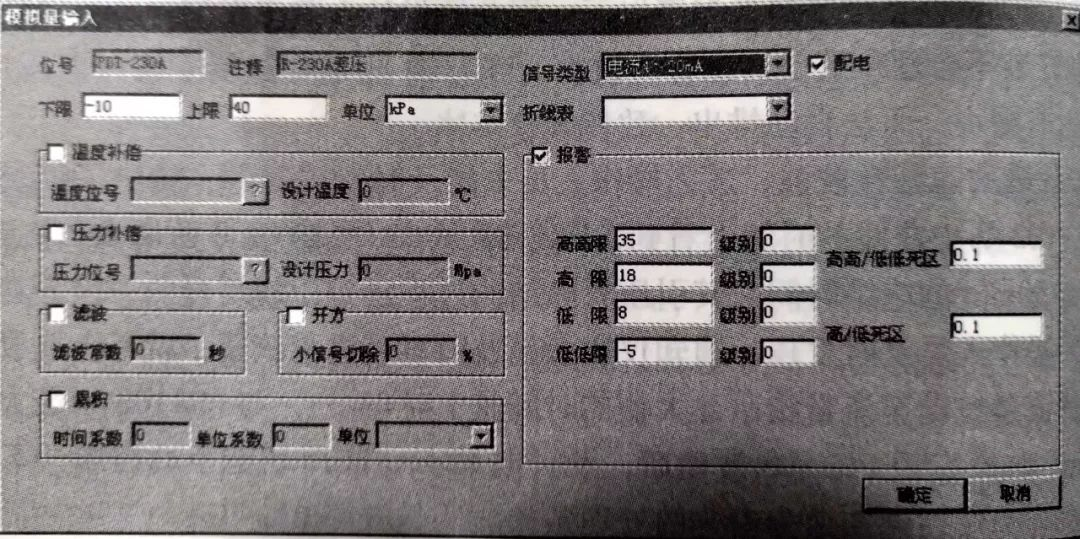

L'unité de procédé où se situe l'accident est la cuve de repolarisation électrolytique A. Le nombre de phase liquidetransmetteur differentiel de pressiondans le réservoir A du réservoir de repolarisation électrolytique se trouve le PDI-SA-230A. Le transmetteur de pression différentielle est principalement utilisé pour mesurer la différence de pression en phase liquide entre la chambre cathodique et la chambre anodique de la cellule électrolytique, afin de garantir que la différence de pression en phase liquide est contrôlée dans la plage de 10 à 15 kPa, afin d'éviter le vibration de la membrane ionique causée par la grande différence de pression, ce qui affectera la durée de vie de la membrane ionique.

Figure 1 Écran de réglage de la portée de l'émetteur

Processus d’accident et processus de traitement

(1) Fonctionnement avant l’accident

Avant l'accident, l'appareil fonctionnait sans problème et normalement, sans aucune information d'alarme indiquant des conditions anormales.

(2) Une description détaillée du phénomène accidentel

De 10 h 150 à 12 h 21 le 10 janvier 2008, les données de mesure du transmetteur de pression différentielle en phase liquide dans le réservoir A du réservoir de repolarisation électrolytique ont soudainement augmenté de 12 kPa à plus de 35 kPa, dépassant la valeur d'alarme de limite haute et haute. (35 kPa), action de verrouillage DCS, un emplacement s'est déclenché, l'ensemble de l'équipement a été arrêté.

(3) Portée de l'influence

Un arrêt accidentel de l'électrolyseur peut facilement endommager la membrane ionique et affecter la stabilité des processus en amont et en aval. La perte économique directe est d'environ 30 000 yuans et la perte économique indirecte d'environ 50 000 yuans.

(4) Processus de traitement des instruments et des systèmes

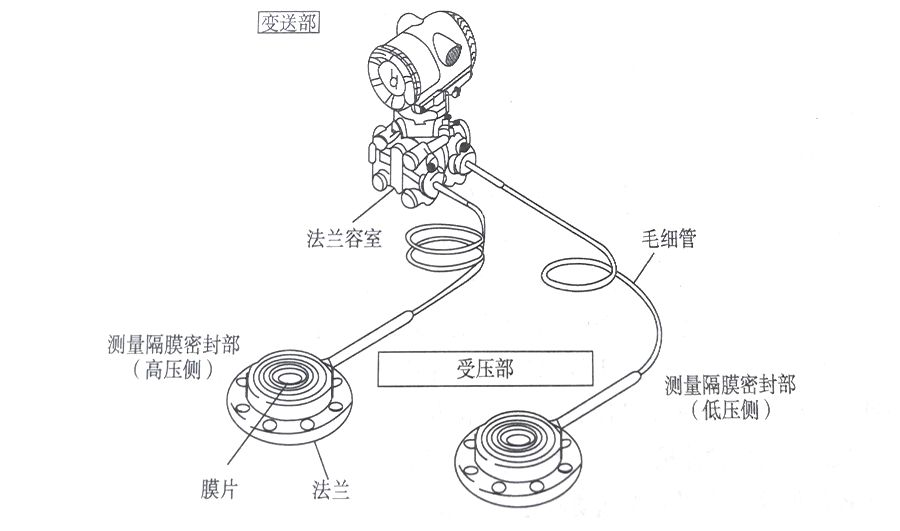

Après l'accident, le personnel de l'instrument s'est rendu sur place pour inspection, a démonté et inspecté le transmetteur de pression différentielle et a découvert qu'un petit trou avait été brûlé dans le diaphragme d'isolation anticorrosion en PTFE et le diaphragme de détection du côté basse pression, et l'huile de silicone s'est écoulée dans le capillaire côté basse pression. Je ne peux pas transmettre la pression.

Le personnel de l'instrument a retiré l'instrument défectueux, remplacé unTransmetteur de pression différentielle Microcyber, et mettez-le en service après avoir réussi l'étalonnage.

(5) La nature de l'accident

Accident d’équipement d’instrument.

Analyse des causes d'accident

(1) Analyse des causes directes

La résistance et l'isolation du diaphragme de mesure sont insuffisantes et il est endommagé après avoir été brûlé par un courant élevé, entraînant une fuite d'huile de silicone et une distorsion de la mesure.

(2) Analyse des causes indirectes

La cellule électrolytique de repolarisation est une cellule électrolytique à fort courant. Le courant atteint 9 kA à pleine charge. Une fois que le diaphragme de mesure métallique de l'instrument est en contact direct avec le milieu, une réaction électrochimique se produit et le diaphragme de mesure métallique sera corrodé et brisé en très peu de temps. , provoquant une fuite interne d’huile de silicone.

Précautions

(1) Expérience et leçons

Cet accident est principalement dû au fait que la conception et l'installation de l'instrument ont uniquement pris en compte les dommages dus à la corrosion du diaphragme du transmetteur par la réaction électrochimique, mais n'ont pas pris en compte les dommages à l'instrument causés par le courant élevé de la cellule électrolytique et ont installé un Film anticorrosion d'isolation PTFE domestique ordinaire relativement mince.

(2) Mesures techniques. Renforcer la gestion précoce des équipements d'instrumentation et les techniciens d'instruments participent à la sélection des équipements d'instrumentation. Et faites des enregistrements d'analyse en fonction de l'utilisation de l'instrument, trouvez les problèmes et améliorez-les à temps.

(3) Mesures de gestion. Les techniciens et opérateurs d'instruments doivent effectuer des inspections à temps pour détecter les problèmes à temps. Vérifiez régulièrement l'instrument de mesure de pression différentielle en phase liquide, en particulier l'intégrité du diaphragme d'isolation anticorrosion. Si des conditions anormales sont constatées, remplacez-les à temps pour éviter les accidents causés par les mêmes raisons.

(4) Mesures organisationnelles. Établir et améliorer l'organisation de la gestion des instruments, organiser régulièrement des réunions spéciales pour les techniciens d'instruments afin de résoudre divers problèmes de gestion des équipements d'instruments. Lors de la réunion, de bonnes expériences peuvent être promues les unes aux autres et apprendre des forces de chacun.